超声冲击技术是以超声波为动力,冲击处理焊趾,提高焊接接头及结构疲劳强度,由世界闻名的乌克兰Paton焊接研究所最早提出,并由Paton焊接研究所和俄罗斯“量子”研究院共同开发成功。早期主要用于消除结构中的焊接残余应力,八十年代开始向提高焊接接头疲劳强度的方向发展。1996年在IIW年会上曾报道,在西伯利亚的某金属结构厂开始尝试应用该方法。1997年,在国家自然科学基金资助(编号:59575061)及我国著名焊接结构专家霍立兴教授指导下,由天津大学焊接工程技术研究所的王东坡博士研制成功了我国第一台超声冲击装置,该装置也是世界上最早见于报道的基于压电技术的超声冲击设备,从此超声冲击技术出现压电和磁致伸缩(俄罗斯和乌克兰)竞相发展的新格局。

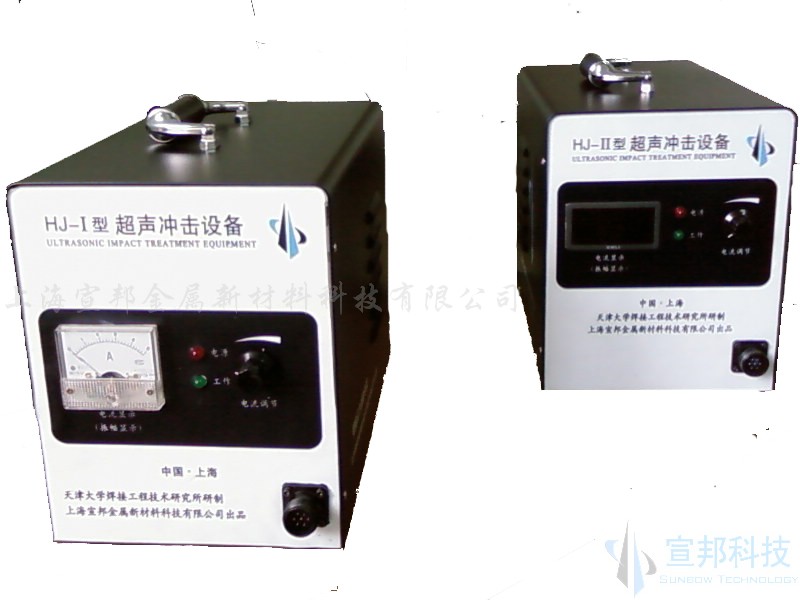

1998年,王东坡博士完成冲击头、换能器的制作和电源主电路的设计,2000年实现频率锁相跟踪,第一代机器HJ-Ⅰ型超声冲击设备诞生。该机型在世界上首次实现了压电式换能器超声冲击装置,将核心部件能量转换效率从40%提高到85%以上。2000年起,研发集中于解决功率输出稳定性问题,2003年,第二代机型HJ-Ⅱ型超声冲击设备研制成功。从电路部分分析,HJ-Ⅱ型超声冲击机拥有的一套完善的频率跟踪系统,这也是超声冲击设备的控制核心之一。试验验证HJ-Ⅱ型超声冲击机可以保证不间断工作5小时以上,整个系统仍处于良好状态。2004年,开始研制第三代机器,该型号采用全数字化控制系统,不但保证了频率跟踪的稳定性和机器的抗干扰性,而且跟踪范围更宽,并且机器的各种参数指标可以通过简单清晰的人机交互界面设定。通过优化机器的功率控制部分,提高了电源的工作效率,输出功率进一步提高,并且通过与自动控制装置的结合可以实现自动处理。第三代机器HJ-Ⅲ型超声冲击设备已于2007年基本定型。2007年,上海宣邦金属新材料科技有限公司成立,天津大学焊接工程技术研究所王东坡教授担任公司技术顾问,由此,开始了超声冲击设备市场化的新纪元。

一、超声冲击设备 工作原理

超声冲击设备主要由超声冲击枪及控制电源箱两部分组成。它是利用大功率的能量推动冲击头以每秒2万次以上的频率冲击金属物体表面,高频、高效和聚焦下的大能量使金属表层产生较大的压缩塑性变形;同时超声冲击改变了原有的应力场,产生有益的压应力;高能量冲击下金属表面温度极速升高又迅速冷却,使作用区表层金属组织发生变化,冲击部位得以强化。

二、超声冲击方法提高焊接接头疲劳性能原理

熔焊常会在接头部位留有余高、凹坑、咬边等各种焊接缺陷,造成严重的应力集中,同时熔焊还产生一定的焊接残余应力,这些均对疲劳性能不利;另外焊趾部位近表面处常存有熔渣等缺陷,易导致疲劳裂纹提前萌生。焊后利用超声冲击设备处理焊趾部位,使之平滑过渡,从而降低了余高造成的应力集中,消除了焊趾表面的缺陷;同时使焊趾处产生较大的压缩塑性变形,从而产生一定数值的残余压缩应力,调整了焊接残余应力场;并使焊趾部位材料得以强化和硬化。以上多方面因素有效改善了焊接接头及结构的疲劳性能。

三、技术参数

产品技术参数(HJ-I指标)

|

参数名称

|

参数值

|

参数名称

|

参数值

|

|

控制方式

|

模拟

|

|

|

|

换能器类型

|

压电陶瓷

|

冲击枪冷却方式

|

风冷

|

|

工作电压

|

220V±10%,50Hz±5%

|

输出功率调整范围

|

50~300W

|

|

输出功率

|

300W

|

输出功率调整步长

|

连续

|

|

激励电流

|

0~3A

|

工作模式

|

负载持续率85%

|

|

工作频率

|

20±2KHz

|

电源外观尺寸

|

350×200×250mm

|

|

振幅

|

15~50µm

|

电源重量

|

7 Kg

|

|

冲击头施力范围

|

0~60N

|

工作温度

|

0 ~+35 ºC

|

产品技术参数(HJ-II指标)

|

参数名称

|

参数值

|

参数名称

|

参数值

|

|

控制方式

|

数显

|

|

|

|

换能器类型

|

压电陶瓷

|

冲击枪冷却方式

|

风冷

|

|

工作电压

|

220V±10%,50Hz±5%

|

输出功率调整范围

|

50~500W

|

|

输出功率

|

500W

|

输出功率调整步长

|

连续

|

|

激励电流

|

0~3A

|

工作模式

|

负载持续率85%

|

|

工作频率

|

20±2KHz

|

电源外观尺寸

|

350×200×250mm

|

|

振幅

|

15~50µm

|

电源重量

|

7 Kg

|

|

冲击头施力范围

|

0~90N

|

工作温度

|

0 ~+35 ºC

|

产品技术参数(HJ-III指标)

|

参数名称

|

参数值

|

参数名称

|

参数值

|

|

控制方式

|

数控

|

|

|

|

换能器类型

|

压电陶瓷

|

冲击枪冷却方式

|

风冷

|

|

工作电压

|

220V±10%,50Hz±5%

|

输出功率调整范围

|

50~500W

|

|

输出功率

|

500W

|

输出功率调整步长

|

连续

|

|

激励电流

|

0~3A

|

工作模式

|

负载持续率90%

|

|

工作频率

|

20±2KHz

|

电源外观尺寸

|

350×200×250mm

|

|

振幅

|

15~50µm

|

电源重量

|

7 Kg

|

|

冲击头施力范围

|

0~90N

|

工作温度

|

0 ~+35 ºC

|

四、工程应用

|

应用单位

|

工作内容

|

|

海洋石油工程股份有限公司

|

铺管船锚机滚筒的修补焊缝进行处理

|

|

天津市万全设备安装工程公司

|

催化反应器提升管的焊缝进行处理

|

|

铁道部南京浦镇车辆厂

|

解决了焊接构架疲劳问题

|

|

某装甲兵工程学院

|

用于装甲车辆维修

|

|

太原理工大学

|

焊接接头疲劳行为研究

|

|

北京航空工程制造研究所

|

钛合金焊接结构疲劳强度的改善

|

|

湖南株洲市宋家桥株洲车辆厂

|

超声冲击处理和原始焊态疲劳对比试验

|

|

胜利油田油建公司

|

解决海底管线疲劳裂纹问题

|

五、专利

拥有四项国家发明专利

六、产品优点

1.权威机构认可:

拥有四项国家发明专利(专利号:02100033.6,02100034.4,02100036.0,02100037.9),获中国高校发明二等奖、天津市自然科学一等奖。

2.内置快迅精准的频率跟踪系统:

2000年,实现频率锁相跟踪,第一代机器HJ-Ⅰ型超声冲击设备诞生。我们又用了七年时间,不断完善频率跟踪系统,频率跟踪范围更宽、速度更快!

3.人性化的操作设计:

主电路有过流自动保护功能,最大程度避免误操作给机器带来的损害;超声冲击枪,设计小巧,重量轻,利于长时间手持操作,最大可能减少工人的劳动强度;操作者无需专业技能,任何人一天培训后即可熟练操作。

4.超长服役性能的机体设计:

换能器阻抗很小,发热少,可连续工作数小时甚至一天。

5.理想的处理效果:

超声冲击设备适用于各种金属材料焊接接头的焊后处理,是目前最彻底消除残余应力并产生理想压应力的时效方法,可使钢制焊接接头疲劳强度提高60~180%,寿命延长30~130倍;使铝、钛有色金属焊接接头疲劳强度提高了26~44%,寿命延长了5~40倍。

七、公司/产品优势

1、业务专长

我公司拥有专业的研发团队,并对超声冲击设备拥有独立的自主知识产权,已申请国家发明专利四项。公司现有博士生导师、硕士生导师、博士、硕士十余人,专业的团队不仅保障了产品的先进性,也保证了产品性能的稳定性,同时具备为各种复杂工况设计专用枪体及焊后处理方案的能力,是本领域的专家公司。

2、技术支持

我公司现与天津大学焊接工程研究所、上海交通大学材料学院密切合作,拥有强大的技术支持。

3、政府资源

我公司创立伊始就得到上海市科委、上海市创业基金会以及上海交通大学国家技术转移中心的支持。

4、设备价格低

我公司拥有专业的管理人员,拥有自己的ERP系统及客户服务系统,提高了工作效率,节省了运营成本,设备价格较国际、国内同类产品只低不高。